4hk1離合器片輸送設(shè)備及配件制造技術(shù)解析

在現(xiàn)代工業(yè)制造體系中,4hk1離合器片輸送設(shè)備及配件的制造是確保傳動系統(tǒng)高效運行的關(guān)鍵環(huán)節(jié)。作為專業(yè)領(lǐng)域的精密部件,其制造過程融合了材料科學、機械設(shè)計與自動化技術(shù),以下將從設(shè)備構(gòu)成、制造工藝及配件特點三方面展開說明。

一、輸送設(shè)備系統(tǒng)架構(gòu)

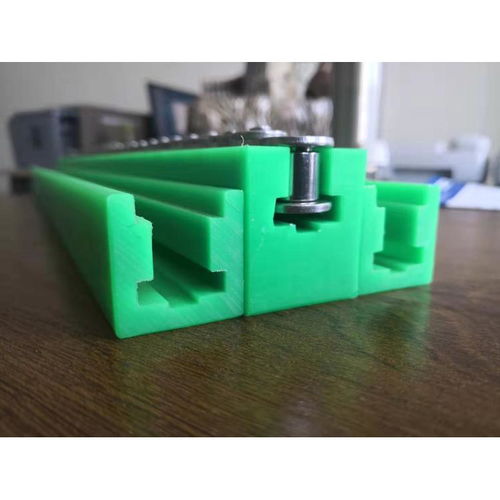

4hk1離合器片專用輸送設(shè)備通常由供料模塊、定位傳輸帶、機械手夾持單元及質(zhì)量檢測工位組成。供料模塊采用振動盤或傳送帶結(jié)構(gòu),確保離合器片有序進入產(chǎn)線;定位傳輸帶配備光電傳感器,實現(xiàn)毫米級精度的位置校準;六軸機械手負責在加工工序間轉(zhuǎn)移工件,避免表面劃傷;末端集成視覺檢測系統(tǒng),通過高清相機捕捉離合器片厚度、平整度等參數(shù),自動剔除不合格品。整套設(shè)備通過PLC控制器協(xié)調(diào)運作,支持與MES系統(tǒng)數(shù)據(jù)交互,實現(xiàn)生產(chǎn)狀態(tài)實時監(jiān)控。

二、核心配件制造工藝

離合器片配件制造需嚴格遵循材料學規(guī)范。摩擦片基體采用高溫燒結(jié)金屬陶瓷復(fù)合材料,經(jīng)粉末冶金壓制成型后,在保護氣氛爐中以850℃進行熱處理,形成穩(wěn)定的摩擦系數(shù)層;緩沖彈簧選用鉻釩合金鋼,經(jīng)多道次冷鐓成型與滲氮處理,疲勞壽命可達500萬次以上;壓盤則采用球墨鑄鐵精密鑄造,經(jīng)數(shù)控機床銑削安裝平面,并噴涂二硫化鉬干膜潤滑劑。所有配件在裝配前均需通過三坐標測量儀進行形位公差檢測,確保與4hk1發(fā)動機離合器的兼容性。

三、技術(shù)創(chuàng)新與發(fā)展趨勢

當前行業(yè)正朝著智能化與輕量化方向演進。通過引入數(shù)字孿生技術(shù),可在虛擬環(huán)境中模擬輸送設(shè)備運行狀態(tài),提前優(yōu)化節(jié)拍時間;配件制造開始應(yīng)用纖維增強復(fù)合材料,在保證強度的同時減輕部件重量30%;基于物聯(lián)網(wǎng)的預(yù)測性維護系統(tǒng)能通過振動傳感器監(jiān)測設(shè)備軸承狀態(tài),提前兩周預(yù)警故障風險。這些創(chuàng)新不僅提升了制造效率,更顯著降低了整車傳動系統(tǒng)的能耗。

4hk1離合器片輸送設(shè)備及配件的制造體現(xiàn)了現(xiàn)代工業(yè)對精度與可靠性的極致追求。隨著5G通信與人工智能技術(shù)的深度集成,未來該領(lǐng)域?qū)⒅鸩綄崿F(xiàn)全自動黑燈工廠模式,為商用車傳動系統(tǒng)提供更優(yōu)質(zhì)的零部件支持。

如若轉(zhuǎn)載,請注明出處:http://m.vndhyar.com.cn/product/874.html

更新時間:2026-01-08 07:49:45